Benoit Jeanneau, (ex) directeur industriel et commercial de NIMROD Composites, pilote ce GT. Son entreprise est spécialisée dans la réalisation de pièces composites pour le secteur de l’Industrie et des Transports aéronautique et automobile. Ce choix stratégique permet de s’appuyer sur l’expertise d’un fabricant de composites performants, en vue de développer des composites à haute valeur ajoutée à partir de textiles recyclés.

Les axes de travail du GT Composites

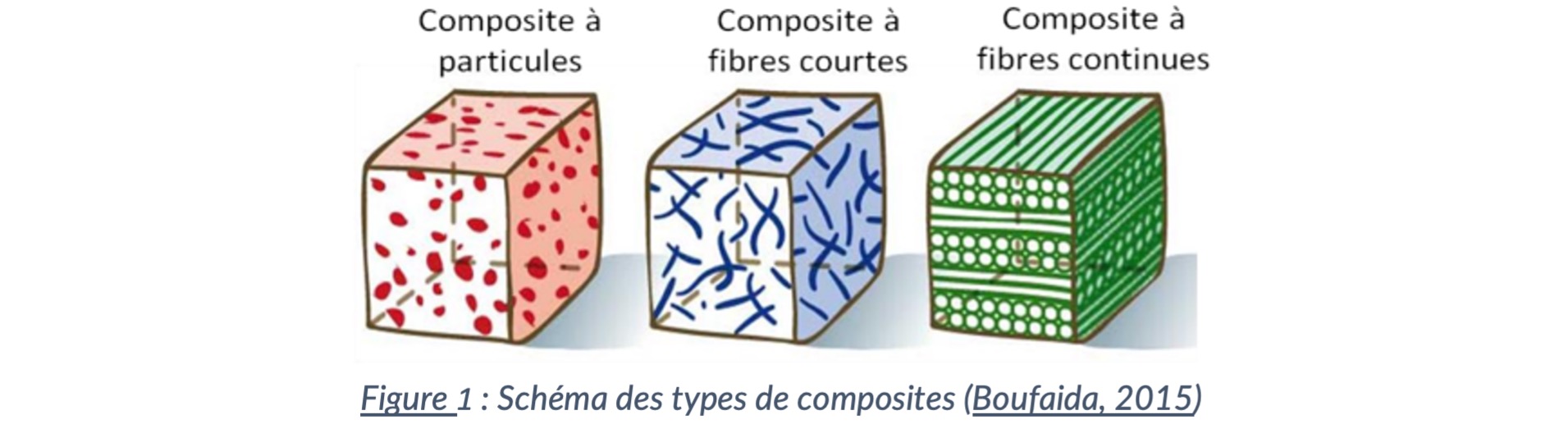

Pour rappel, un matériau composite est un matériau composé d’une matrice (résine thermodurcissable ou thermoplastique) et d’un renfort (fibres de verre, carbone, lin, bambou, etc.). L’intérêt est que le matériau composite possède des propriétés que ses deux composants seuls n’ont pas. Trois types de composites existent (Figure 1) et le GT a choisi de se focaliser sur la conception de composites à fibres continues en vue d’intégrer des fils recyclés dans un matériau composite à haute valeur ajoutée.

Quatre étapes clés ont été identifiées et mises en œuvre dans le cadre du GT Composites :

la recherche d'un fil recyclé issu de textiles usagés non-réutilisables,

une étude de faisabilité des différents procédés de fabrication de composites à partir du fil sélectionné,

une phase d'essai pour valider la compatibilité fil/ process,

une première étude des marchés potentiels.

Un état de l'art du marché et des différents procédés de fabrication de composites a permis de cibler les process suivants :

Process à base de fil : pultrusion et enroulement filamentaire ;

Process à base de tissu : pré-imprégnés (pre-preg) et infusion.

Les marchés d'applications incluent entre autres les secteurs des Sports & Loisirs, des Transports, Médical et Agricole.

La recherche du fil recyclé pour le renfort

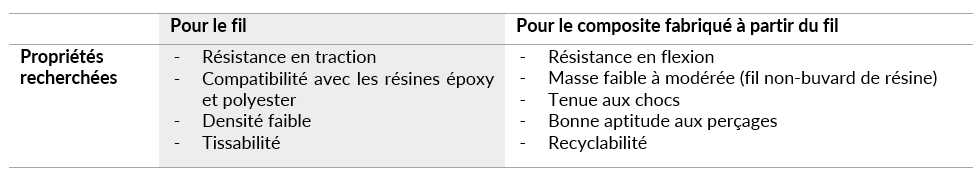

Il s’agit de la 1re étape : rechercher et identifier un fil issu de textiles recyclés qui puisse servir de renfort pour la fabrication du composite. Pour commencer, le GT a réalisé une étude préliminaire pour harmoniser le vocabulaire technique utilisé par les acteurs des filières textile et composites. Cela fait, les propriétés recherchées pour le fil recyclé ont été définies à partir des propriétés des fibres traditionnellement utilisées dans les composites à fibres continues : les fibres de verre et les fibres de carbone. Le GT a retenu les propriétés présentées dans le Tableau 1.

Ces propriétés ont alors été transmises à des industriels du secteur (Filatures du Parc, Recover, Ain Fibres, UTT…) afin de trouver le fil le plus adapté. Finalement, le fil 100% recyclé ECOJEAN des Filatures du Parc (48% coton, 47% polyester, 5% autres fibres) a été choisi. Le fil seul n'apportant pas les caractéristiques escomptées pour l'application visée, il a été retordu par Filatures du Parc en un assemblage de 6 brins (Figure 2).

Tests de caractérisation à base du fil sélectionné

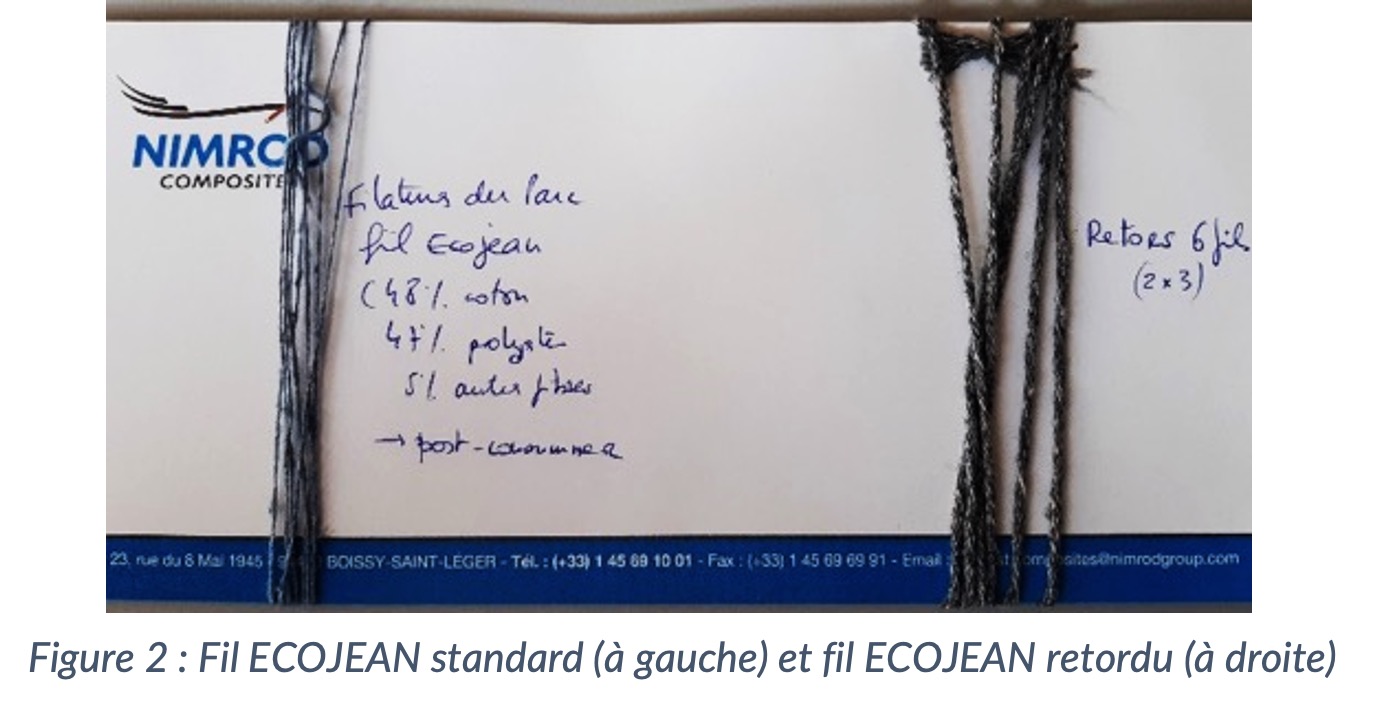

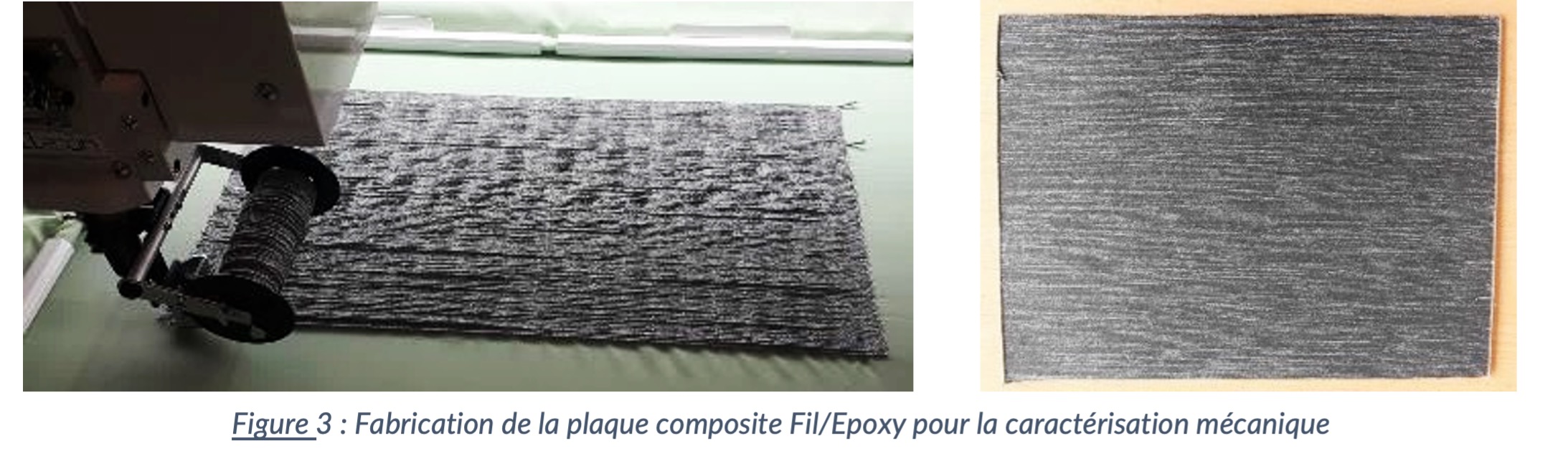

Pour évaluer l’adéquation du fil pour une application composite, NIMROD Composites a fabriqué une plaque composite (Figure 3) à partir du fil retordu ECOJEAN et de résine époxy (ratio de 42% de fibres en masse).

Le laboratoire de tests composites ETIM, filiale du CETIM (Centre Technique des Industries Mécaniques), a réalisé différents tests de caractérisation (traction, flexion, tenue aux chocs, densité, aptitude à l’usinage…) sur la plaque produite. Les résultats démontrent que le composite ainsi fabriqué possède des caractéristiques intéressantes se rapprochant de celles d’un composite à base de fibres de verre.

Essais de fabrication de composites avec le fil recyclé

A partir du fil sélectionné, deux process de fabrication ont été testés : l'enroulement filamentaire et la pultrusion.

a) L'enroulement filamentaire

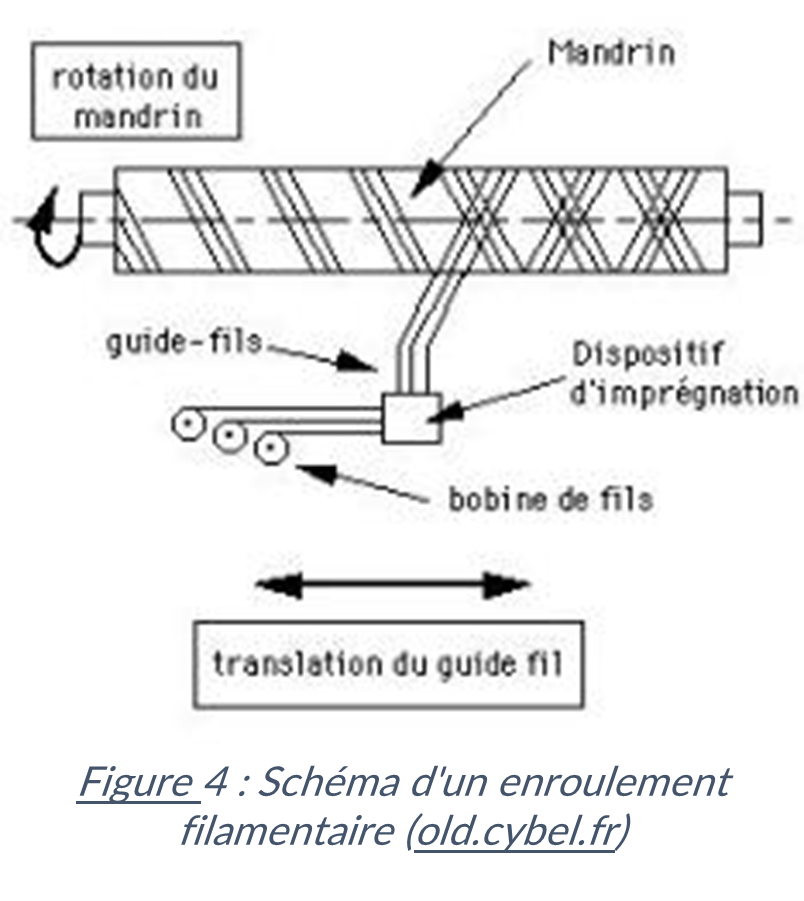

Le CETIM de Nantes a effectué les essais d’enroulement filamentaire. Ce procédé permet de créer des pièces de révolution creuses ayant une forte résistance à la flexion, à la torsion et aux pressions internes. Les fibres continues sont imprégnées de résine (ici époxy) dans un dispositif d’imprégnation (ici tambour de transfert). Elles sont ensuite enroulées sur un mandrin en plusieurs couches d’orientations différentes (Figure 4).

Quatre tubes ont été produits en réalisant trois couches de fils imprégnés d’orientations différentes :

La 1ère couche avec un angle de 75° ;

La 2ème couche avec un angle de 54° ;

La 3ème couche avec un angle de -54°.

Après quelques réglages, l’enroulement filamentaire n’a pas posé de problème : le fil s’imprègne bien, supporte la traction due au process et se place bien sur le mandrin (Figure 5).

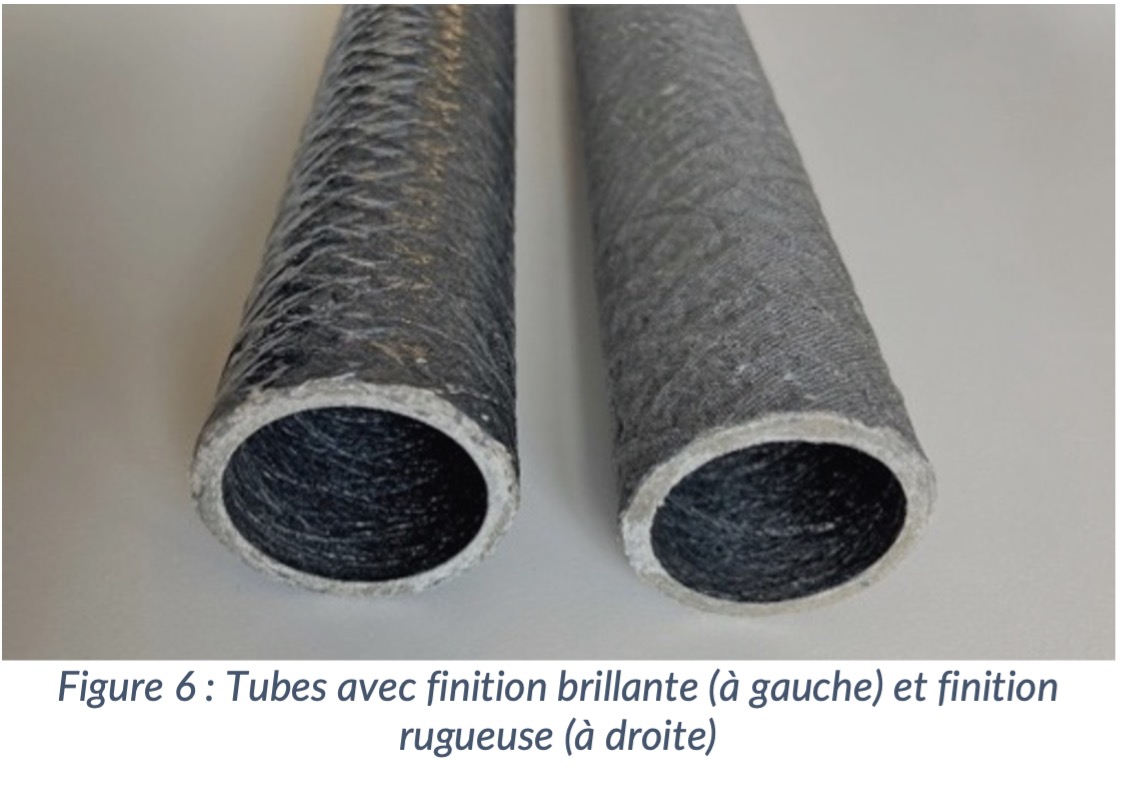

Pour terminer, deux finitions différentes ont été appliquées aux tubes (Figure 6) :

Application d’un film Tedlar pour avoir un rendu brillant ;

Application d’un tissu de délaminage pour obtenir une surface rugueuse qui facilite le collage d’autres pièces et sert d’antidérapant.

b) La « fausse » pultrusion

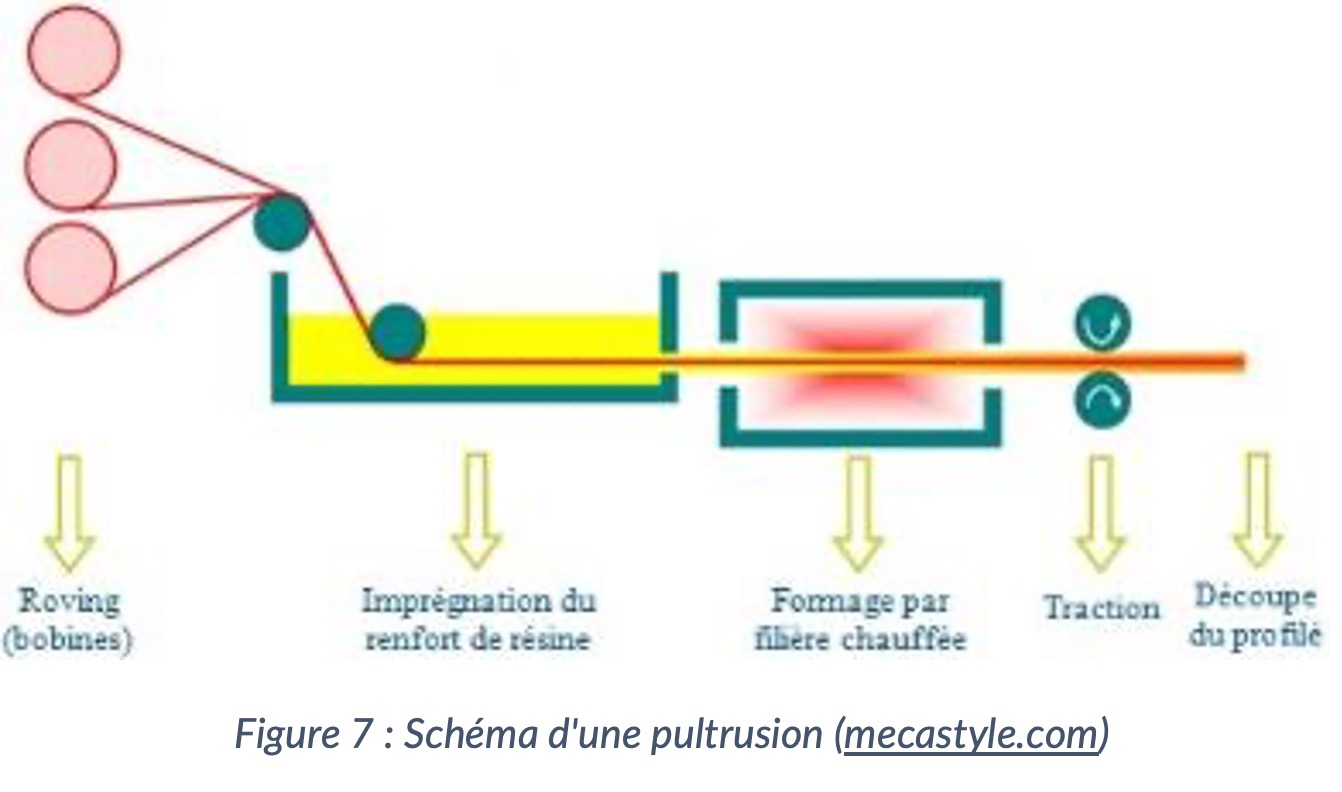

Le procédé de « fausse » pultrusion a été réalisé par NIMROD Composites avec une traction manuelle (au lieu d’une traction mécanique, d’où le nom de « fausse » pultrusion). Lors de ce procédé, les fibres sont associées entre elles pour former un faisceau avant d’être imprégnées de résine par bain (Figure 7). Les fibres imprégnées passent ensuite dans une filière composée d’un moule et d’une bague (Figure 8) qui confère sa forme à la pièce composite. Des tubes, des joncs, des renforts ou des profils de section diverses peuvent être obtenus avec cette technique. La filière utilisée ici a une forme hexagonale (Figure 8).

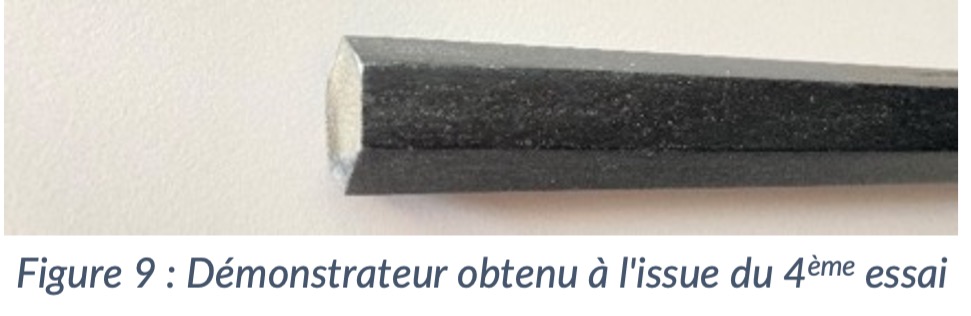

Lors du premier essai, le taux de Fibre/Résine était de 20/80 mais la pièce résultante n’était pas satisfaisante. Le nombre de fils a été augmenté pour tendre vers le ratio idéal de 70/30. Au 4ème essai, un démonstrateur satisfaisant est obtenu (Figure 9).

2. Process de fabrication de composite à base de tissu

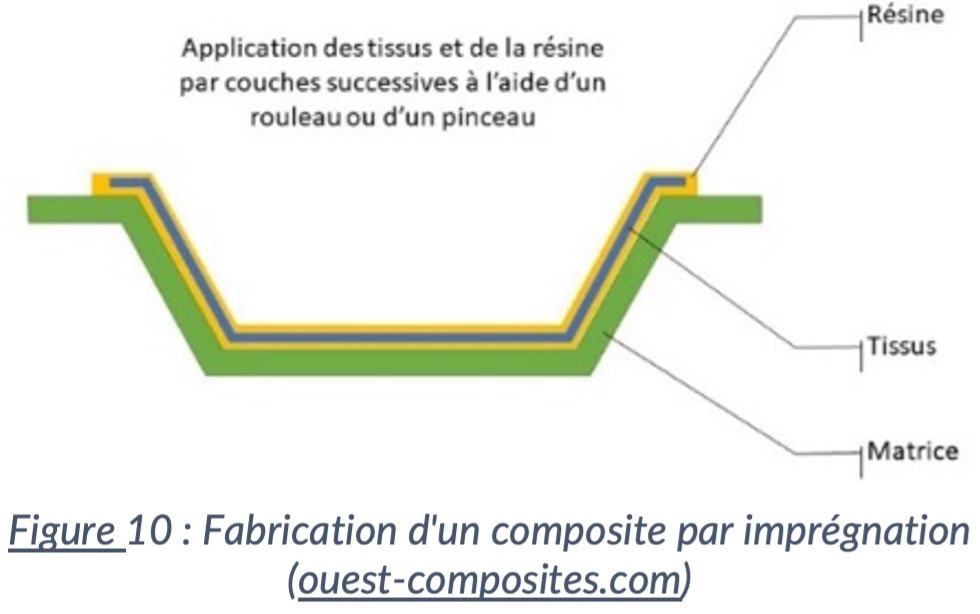

Un tissage du fil recyclé a également été réalisé pour étudier sa capacité à être imprégné d’une résine (imprégnation manuelle). Une fois imprégné, le tissu peut être mis en forme dans un moule pour créer une pièce composite (Figure 10).

Ce tissage a été réalisé à l’ENSAIT (Figure 11).

Le tissu obtenu est trop dense (600 g/m²) : il faut imprégner ses 2 faces pour avoir une imprégnation correcte, or ce n’est pas faisable dans l’industrie. Pour que le tissu puisse être imprégné manuellement et selon d’autres procédés d’imprégnation, il faudrait qu’il soit plus léger (cible 200 à 400 g/m²).

Conclusion des essais

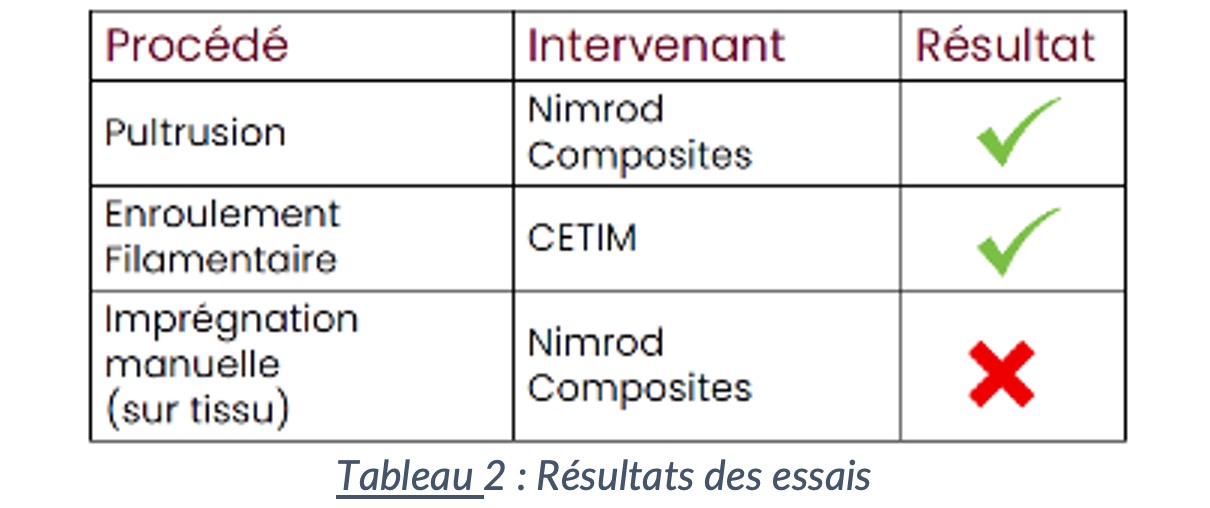

Deux des trois essais de fabrication de composites sont concluants dans le cadre de cette étude (Tableau 2). Cela démontre la faisabilité d’un composite à partir de fil recyclé issu de textiles usagés non-réutilisables. Le GT a ainsi réalisé des prototypes avec des propriétés mécaniques connues.

D'autres expérimentations pourront être réalisées pour poursuivre l'étude :

Continuer les essais de tissage pour pouvoir réaliser une imprégnation (utiliser un fil retordu avec moins de brins, ou faire un tissage plus « lâche » avec le fil sélectionné pour ces essais) ;

Tester de nouvelles résines : la résine thermoplastique Elium® ou des résines biosourcées (issues de matériaux d’origine végétale, comme l’huile de lin) ;

Tester d’autres fils issus du recyclage des textiles ménagers usagés non-réutilisables.

Recyclabilité des composites

La question de la recyclabilité des composites reste problématique. En effet, les matrices thermodurcissables, comme la résine époxy, subissent une polymérisation irréversible : une fois durci le polymère ne bouge plus. D’après le Guide du Recyclage et de l’Écoconception des Composites (GREC) 2022, le principal débouché en fin de vie reste la revalorisation énergétique et le CSR. De jeunes sociétés proposent des projets de recyclage de composites intéressants, mais ils ne sont ni matures ni industriels.

Parmi ces projets :

La société FAIRMAT utilise le recyclage mécanique pour réutiliser les broyats de composites en fibres de carbone dans un nouveau composite ;

La société EXTRACTHIVE utilise le recyclage chimique pour récupérer les fibres de carbone sans altérer leurs propriétés mécaniques.

Vers l'industrialisation

Le marché visé à la suite des tests est celui des Sports & Loisirs. Les exemples d’applications incluent des pagaies pour kayaks, des cadres de vélo, des armatures de tente, etc.

Plusieurs acteurs dans le secteur des composites ont été identifiés en vue d’une industrialisation (Tableau 3).

|

Réseaux de distributeurs |

Producteurs de résine |

Tisseurs |

|---|---|---|

|

Tableau 3 : Liste des acteurs identifiés pour la phase d'industrialisation

Le GT Composites a permis de tester de nouveaux procédés et d’ouvrir le champ des possibles quant à l’élaboration de composites à fibres continues à partir de textiles usagés non-réutilisables, offrant de nouvelles opportunités pour le marché des Sports & Loisirs et à terme d'autres marchés comme celui des Transports.