Ce GT est piloté par Toni Gallone, ex-directeur technique de Renault et président de ICRM (Impulse Circula’r Raw Materials), société de conseil auprès d’instances académiques, d’entreprises et de grands donneurs d’ordre. Son rôle dans le GT est de définir le procédé de fabrication, le schéma industriel et le business model.

Les axes de travail du GT Non-Tissés Transport

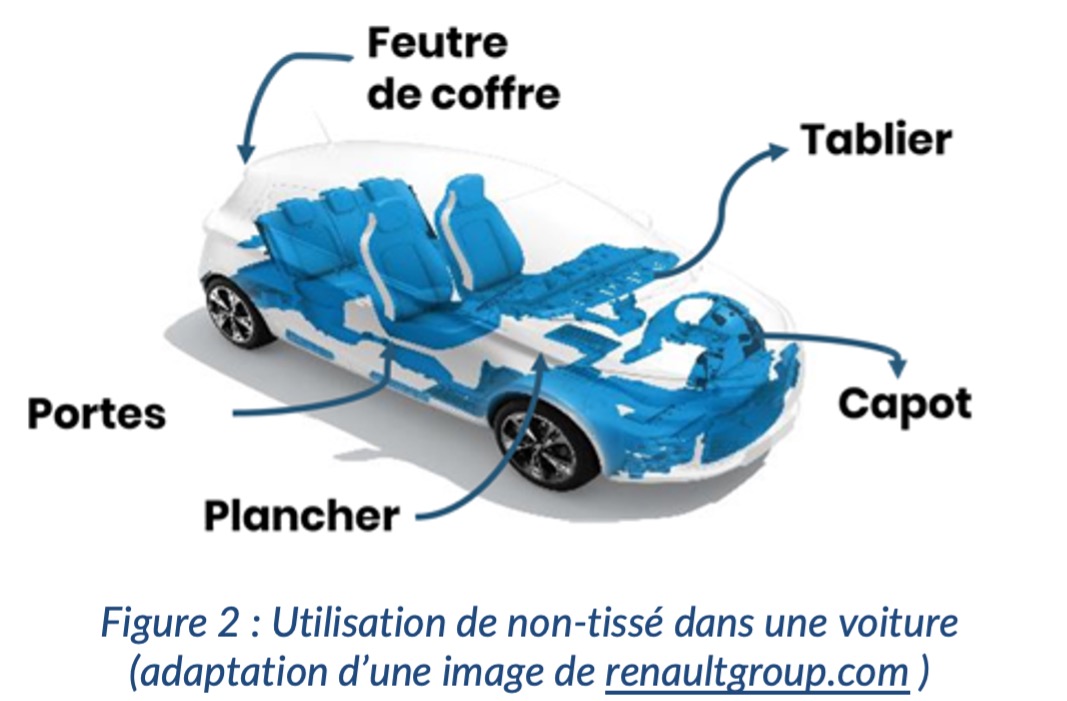

Pour rappel, un non-tissé est une nappe de fibres orientées de manière aléatoire ou directionnelle et liées par friction, et/ou cohésion et/ou adhésion (Figure 1). Les non-tissés sont notamment utilisés comme absorbants acoustiques pour les transports (automobiles, ferroviaires…). Dans le secteur automobile, on peut les retrouver dans le coffre, les portes, le plancher, le capot et le tablier des voitures (Figure 2). Des engagements ont été pris par certains constructeurs (Volvo, Renault et PSA) sur l’usage de davantage de matériaux recyclés dans les nouveaux véhicules. Les caractéristiques attendues des produits réalisés avec ces matériaux sont la performance acoustique, la légèreté et le contenu recyclé et recyclable. Cependant, le développement de ces produits éco-conçus est freiné par les coûts et les risques éventuels liés à l’utilisation de matières recyclées. Le GT Non-Tissés a donc été particulièrement vigilant à ces deux points.

Quatre étapes clés ont été identifiées et mises en œuvre dans le cadre du GT Non-Tissés :

-

Identification des gisements et des acteurs ainsi que des procédés de transformation ;

-

Essais de préfaisabilité et caractérisation des produits obtenus ;

-

Test de la reproductibilité, développement d'un prototype & PVAL (plan de validation) du produit éco-conçu ;

-

Bilan technico-économique et évaluation du schéma industriel.

Réalisation d'une gamme d'échantillons pour les équipementiers du GT

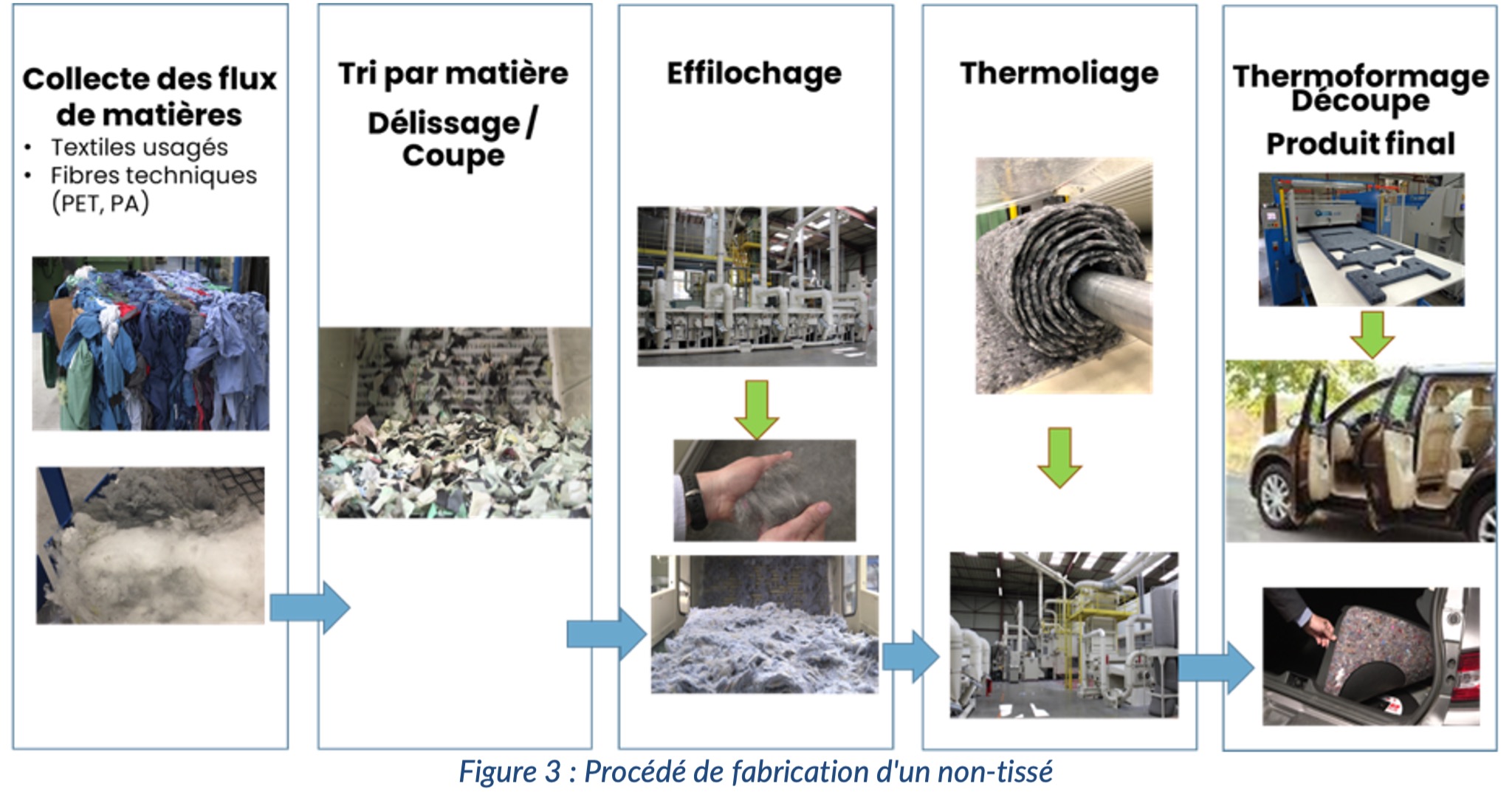

Pour étudier la faisabilité du projet, des échantillons de non-tissés ont été réalisés au CETI (Centre Européen des Textiles Innovants). Le procédé de fabrication est décrit dans la Figure 3. Les Textiles et Linges de maison usagés non-réutilisables sont collectés, triés par matière, puis délissés et découpés avant d’être effilochés. Une fois effilochées, les fibres sont thermoliées c’est-à-dire chauffées avec des additifs thermofusibles, ici des fibres thermoliantes. Le matériau non-tissé ainsi obtenu est transformé en produit fini : découpes, ajout de couches et finalisation du procédé de thermoformage.

Dix échantillons ont été fabriqués à base de textiles usagés non-réutilisables, de fibres techniques (rPET et PA) et de fibres thermoliantes BiCo. Les échantillons varient en termes d’épaisseur, de masse surfacique et de proportion des matières.

Caractérisation des échantillons

Pour que le non-tissé issu de textiles usagés non réutilisables puisse s’introduire sur le marché des transports, il doit répondre aux propriétés suivantes :

-

La performance acoustique : qui est la propriété la plus importante. Elle doit être particulièrement élevée dans les basses fréquences (autour de 800-1000 Hz) en plus des hautes fréquences. Elle est particulièrement importante dans les véhicules électriques, y compris dans les pièces extérieures ;

-

La légèreté ;

-

Le contenu recyclé et recyclable ;

-

La tenue chaleur et combustibilité notamment pour les pièces du compartiment moteur qui doivent répondre à des spécifications plus strictes que celles des parties intérieures ;

-

D'autres exigences des plans de validation des constructeurs automobiles (moisissure...).

Pour être compétitif sur le marché automobile, le gain de poids est primordial. Cependant, un non-tissé trop léger ne remplirait pas la fonction d’absorption acoustique de manière satisfaisante. L’enjeu technique est de trouver le compromis entre la quantité de matière première utile pour le produit et ses propriétés acoustiques, tout en sachant qu’il est possible de jouer sur les proportions des trois types de fibres (recyclées, techniques et thermoliantes) dans le mélange au moment de la fabrication des échantillons de non-tissés.

Les paragraphes qui suivent relatent les différents tests qui ont été réalisés sur des échantillons de non-tissés par le Laboratoire CTTM (Centre Technique et de Transfert du Mans).

1. Des mesures d'absorption en cabine Alpha

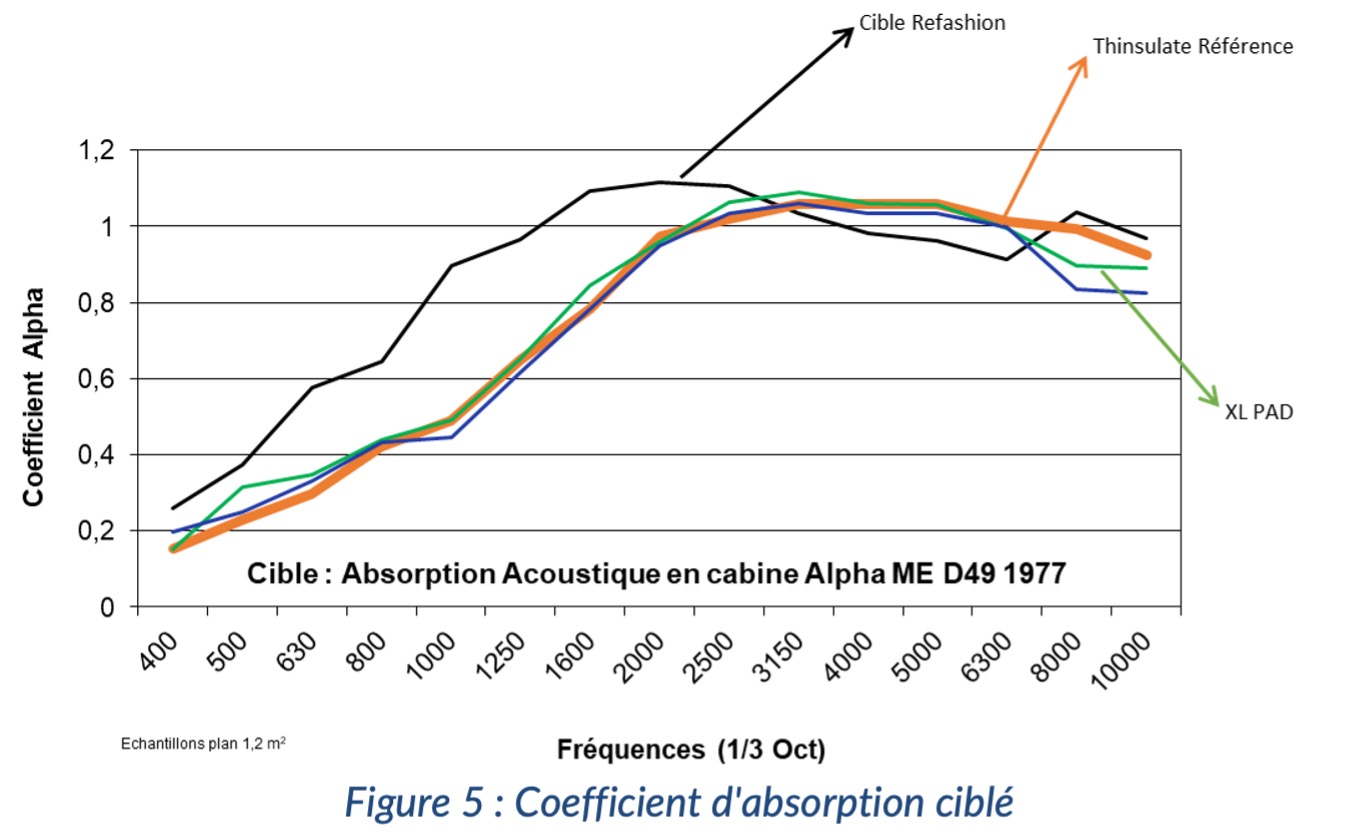

Trois échantillons de non-tissés sélectionnés par le GT ont été testés en cabine réverbérante Alpha suivant une procédure des constructeurs. La cabine Alpha permet de mesurer le coefficient d'absorption acoustique des équipements automobiles (Figure 4). La cible visée dans le cadre du GT est une absorption particulièrement efficace pour le premier tiers d’octave (Figure 5).

Les premiers résultats se sont avérés très satisfaisants vis-à-vis des attentes.

Axes d’amélioration de la performance acoustique :

Afin d’améliorer la performance acoustique vis-à-vis des prescriptions de « classes acoustiques » définies par les constructeurs, des écrans résistifs de diverses compositions ont été superposés aux non-tissés pour améliorer le produit final.

Des tests de collage ont été effectués avec trois écrans afin d’évaluer les délaminations possibles et d’obtenir le meilleur compromis « performance acoustique / poids / collage » tout en veillant au coût du produit final.

Les expériences montrent que la superposition permet d’améliorer les niveaux d’absorption en basse fréquence (500 à 800 Hz). La présence des écrans confère ainsi aux trois échantillons une excellente absorption acoustique, classant ces produits dans les classes acoustiques A et B. Cependant, les coûts de ces écrans sont non négligeables ce qui fait des produits non-tissés une option « premium ».

2. Mesures des paramètres mécaniques/ propriétés physiques

En parallèle, les paramètres physiques (porosité, résistivité, tortuosité, longueur caractéristique visqueuse et thermique) ont été mesurés et enregistrés sur les trois échantillons proposés.

Les valeurs obtenues ont été intégrées dans un outil de simulation afin de modéliser de façon théorique la conception et la composition d’un produit final qui soit optimal, avec et sans écran résistif.

Les 3 échantillons de feutres non-tissés à haute performance acoustique, intégrant jusqu'à 70% de textiles recyclés, ont été validés par 2 industriels automobiles.

Plan de Validation du produit éco-conçu

Le non-tissé éco-conçu doit également répondre à un plan de validation (PVAL) défini par les constructeurs, comme Stellantis et Renault.

Les modalités de validation sur « pièces finies » (thermoformées ou autres) varient suivant les constructeurs et les spécificités recherchées peuvent également inclure :

-

Emissions COV / Odeurs ;

-

Traitement Non-Feu ;

-

Traitement antibactérien / anti-moisissures.

La réalisation d’une ACV est également requise sur le non-tissé, sachant que les constructeurs communiquent sur l’impact environnemental des produits finaux commercialisés.

L’utilisation d’un non-tissé recyclé permet de diminuer l’empreinte environnementale :

-

lors de l'utilisation des véhicules, du fait de sa contribution à l'allègement (50% en masse) ;

-

de la production du non-tissé grâce à l'utilisation de ressources recyclées évitant ainsi l'utilisation de fibres vierges (d'origine naturelle et/ ou pétrochimique).

Les acteurs de la chaîne de valeur

La dernière étape du GT consiste à associer les différents acteurs industriels afin d’acter et de crédibiliser la chaîne des « coûts ». Pour cela, plusieurs consultations ont été menées, et différents scenarii de lancement de véhicules ont été présentés afin d’identifier les besoins (gisement à préparer et transformer, chiffre d’affaires à réaliser…). Un appel d’offres a été lancé début 2022 pour définir et retenir les typologies d’acteurs au développement du schéma industriel.

Bilan technico-économique

Les modalités techniques et logistiques de la chaîne du recyclage soulèvent des difficultés. Plusieurs paramètres sont à prendre en considération comme l’hétérogénéité des gisements post-consumer, la longueur des fibres recyclées obtenues, la présence de substances indésirables, les coûts associés à la massification des flux (logistique d’approche et de distribution)… Il est donc essentiel de repenser l’ensemble de la chaîne de valeur pour promouvoir l’utilisation de matières recyclées.

Une pré-étude du marché a été réalisée afin de définir :

-

L'engagement et l'assurance de qualité des opérateurs de tri pour les opérations de tri matière et de délissage sur les textiles usagés non-réutilisables. Ces opérations permettent de garantir aux préparateurs la qualité des gisements "post consumer" ;

-

La logistique avec la localisation de plateformes de regroupement ;

-

Le choix d'acteurs industriels.

Le Comité Tri et Préparation Matière (TPM) de Refashion

Afin de mobiliser les opérateurs de tri à la préparation de matières pour les transformateurs industriels, Refashion a lancé le Comité Tri et Préparation Matière (TPM) début 2022. L’objectif est de déterminer les filières de recyclage viables et de calculer les coûts générés par les étapes supplémentaires de tri et de préparation matière des textiles usagés non-réutilisables.

Afin de valider la pré-étude de ce GT, deux cahiers des charges ont été transmis aux opérateurs de tri du Comité TPM. Deux préséries de non-tissés ont été menées au CETI avec les gisements préparés par les opérateurs de tri dans le cadre du Comité, avant l’industrialisation du process. Les non-tissés produits à plus grande échelle ont été testés à nouveau au CTTM et confirmé leur haute performance acoustique.

Vers l'industrialisation

Le GT Non-Tissés Transport a permis l’obtention d’un non-tissé technique réalisé à partir de textiles usagés non-réutilisables et répondant aux exigences des équipementiers automobiles.

En vue de l’industrialisation de ce non-tissé, plusieurs aspects permettant de valider la chaîne de coûts au niveau industriel sont étudiés :

-

Différentes solutions de tri et préparation matière des textiles usagés et les coûts associés (dans un second temps, le développement du tri et du délissage automatisés des vêtements usagés permettra un gain économique significatif) ;

-

La massification des flux préparés.

Une évaluation est en cours sur différents scénarii afin d’assurer une solution compétitive et viable pour toutes les parties engagées.