Pouvez-vous nous résumer votre démarche ?

Il y a 8 ans, j’ai décidé de créer la société Insoft autour de trois valeurs fortes : innovation, proximité et respect de l’environnement.

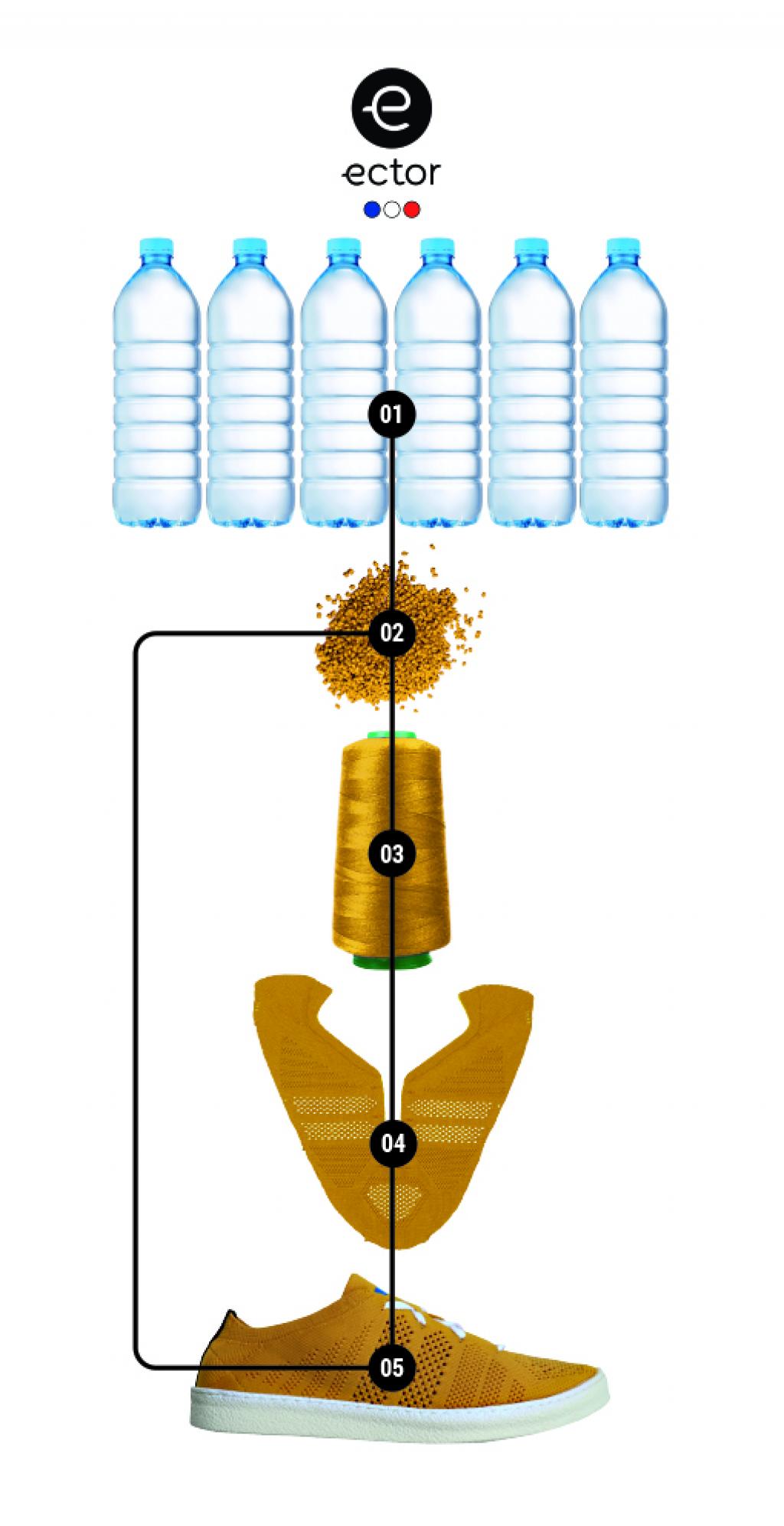

C’est avec cette philosophie que nous avons développé « ector », la première chaussure tricotée fabriquée à partir de polyester recyclé issu de bouteilles PET et recyclable en fin de vie.

Nous avons fait le choix du tricotage car c’est une technique qui permet de limiter les chutes de matière. C’est donc à la fois écologique et économique car la simplification du process et les économies réalisées sur l’utilisation de la matière nous permet de baisser nos coûts de production et donc de fabriquer en France, tout en gardant un prix accessible (entre 90 et 125€).

Quelle a été votre méthodologie de travail ? Ses différentes étapes ?

Initialement, nous voulions utiliser un fil naturel, en laine ou coton pour la tige de la chaussure. Mais nous avons réalisé que si nous souhaitions avoir une étoffe 100% recyclable, il nous faudrait un fil continu, et non pas un fil composé d’un ensemble de fibres, comme les fils de coton ou de laine.

En effet, lors du recyclage mécanique, les fibres naturelles se dégradent lors du défibrage du produit en fin de vie et elles ne sont plus assez longues pour refaire un fil de qualité. Il est alors nécessaire de rajouter de la fibre vierge pour garantir les caractéristiques techniques du coton ou de la laine. Or, le tricotage technique des chaussures ector exige un cahier des charges rigoureux. Nous avons donc opté pour du fil polyester 100% recyclé, accessible, recyclable et qui s’adapte bien aux machines à tricoter.

Pour faire un produit 100% circulaire, il faut les process industriels adéquats mais également les matières compatibles avec une telle démarche.

Pour boucler la boucle, nous reprendrons les chaussures ector en fin de vie via l’organisation d’une campagne de collecte et de recyclage. Nous allons bientôt installer des bornes de collecte pérennes.

Ainsi, nous créons ces produits, mais nous gérons aussi leur fin de vie.

Avez-vous rencontré des freins ? Lesquels ?

Lorsqu’on produit en économie circulaire, il faut être intransigeant sur les process, le choix des matériaux, les contraintes de design et la création : le produit doit intégrer les exigences environnementales tout en restant séduisant. Par exemple, l’exigence du mono-matière est une difficulté à surmonter lors de la création.

Il y a également des limites de fabrication : aujourd’hui, nous réalisons la quasi-intégralité de nos chaussures ector en France mais le fil vient d’Italie car il n’y a pas en France, pour l’instant, de filateurs qui permettent de faire du fil en polyester recyclé.

De plus, il est très difficile d’allier les contraintes budgétaires, marketing et commerciales, qui sont parfois sur le court terme, avec des projets qui demandent plus de six mois de réflexion et qui se pensent donc sur le long terme. Notre rythme de développement des collections est donc différent du reste du marché : nous renouvelons la couleur de nos modèles existants tous les ans et nous sortons un nouveau modèle de sneaker tous les deux ans.

Nous sommes les premiers en France à utiliser le tricotage (technologie « knit ») pour la tige de la chaussure. Notre structure est petite mais heureusement des organismes comme Eco TLC accompagnent et soutiennent cette démarche précurseure en France.

Quels ont été les leviers de réussite ?

La production locale et la relation de proximité avec nos fournisseurs sont de vrais leviers de réussite et d’action car nous pouvons facilement aller à leur rencontre.

Par ailleurs, la véritable prise de conscience environnementale que nous observons depuis 3 ans favorise également notre activité : nous nous inscrivons dans l’air du temps. Il y a une fierté de nos équipes d’être précurseurs dans le domaine et d’ouvrir la voie. Nous montrons qu’il est possible de faire de la mode et de l’économie circulaire et nous bénéficions de la reconnaissance de grandes marques, comme le prouve notre co-branding avec agnès b qui a débuté en janvier 2020.

Réfléchissez-vous à des pistes d’amélioration ?

Nous voulons aller plus loin et continuer à nous améliorer : nous avons récemment relocalisé en France la production de nos semelles, auparavant réalisées au Portugal. Nous développons aussi de nouveaux modèles d’ector (autres modèles de sneakers et des slippers).

Nous avons fait le choix d’investir dans des outils de production et des solutions modernes qui baissent les coûts de fabrication pour continuer à produire en France. En misant sur l’innovation au niveau industriel, nous pouvons trouver des solutions pour transformer nos modèles économiques.

Merci à Patrick Mainguené, Directeur général de Insoft.

Contact : contact@in-soft.fr